Nová výroba kapalného uhlovodíku v Litvínově

Cena Inženýrské komory

V areálu litvínovské chemičky ORLEN Unipetrolu RPA byla před rokem uvedena do provozu zcela unikátní nová výrobní jednotka kapalného uhlovodíku DCPD – produktu s vysokou přidanou hodnotou, který je na trhu farmaceutického, automobilového a stavebního průmyslu velmi žádaný. Navrhnout a postavit takto složitý provoz tzv. „na klíč“ za pouhé dva roky je ukázkou opravdového inženýrského umění.

Více o stavbě

Nová výrobní jednotka kapalného uhlovodíku dicyklopentadienu (DCPD) byla realizována dle unikátní technologie vyvinuté ve spolupráci výzkumných týmů ORLEN Unipetrolu RPA a Vysoké školy chemicko-technologické (VŠCHT) Praha. Generálním zhotovitelem stavby byla firma Intecha spol. s r.o., která formou dodávky „na klíč“ navrhla a zrealizovala zcela nový technologický provoz pro výrobu DCPD. Dosažení projektových parametrů a požadované kvality produktu již při prvním spuštění výroby bylo ukázkovým příkladem propojení akademické sféry s průmyslovým a soukromým sektorem a dokladem úspěšné aplikace nové technologie v petrochemickém průmyslu.

Nová výrobní kapacita 26 tis. tun DCPD ročně představuje přibližně 25 % celkové evropské produkce. V Litvínově se nyní vyrábí kapalný uhlovodík DCPD v široké škále kvalit od technického až po vysoce čistý pro náročnější aplikace. Produkt je využitelný pro další výrobu polymerních materiálů, pryskyřic či chemických specialit, které nacházejí uplatnění např. ve výrobě lepidel, barviv, automobilových a lodních komponentů, listů vrtulí větrných elektráren, optických vláken, speciálních čoček, lékařských komponent, obalových materiálů či sanitárních výrobků do kuchyní a koupelen.

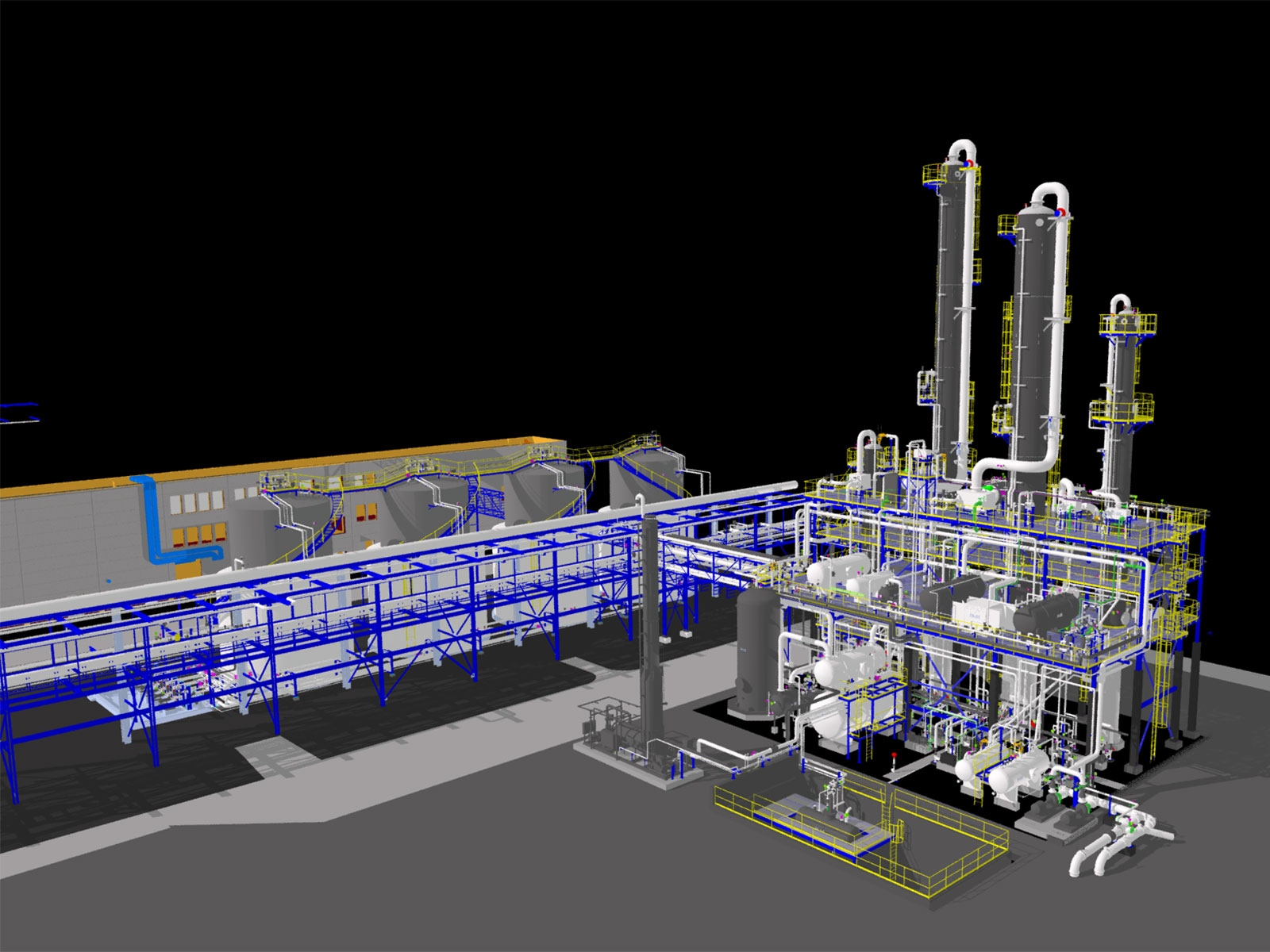

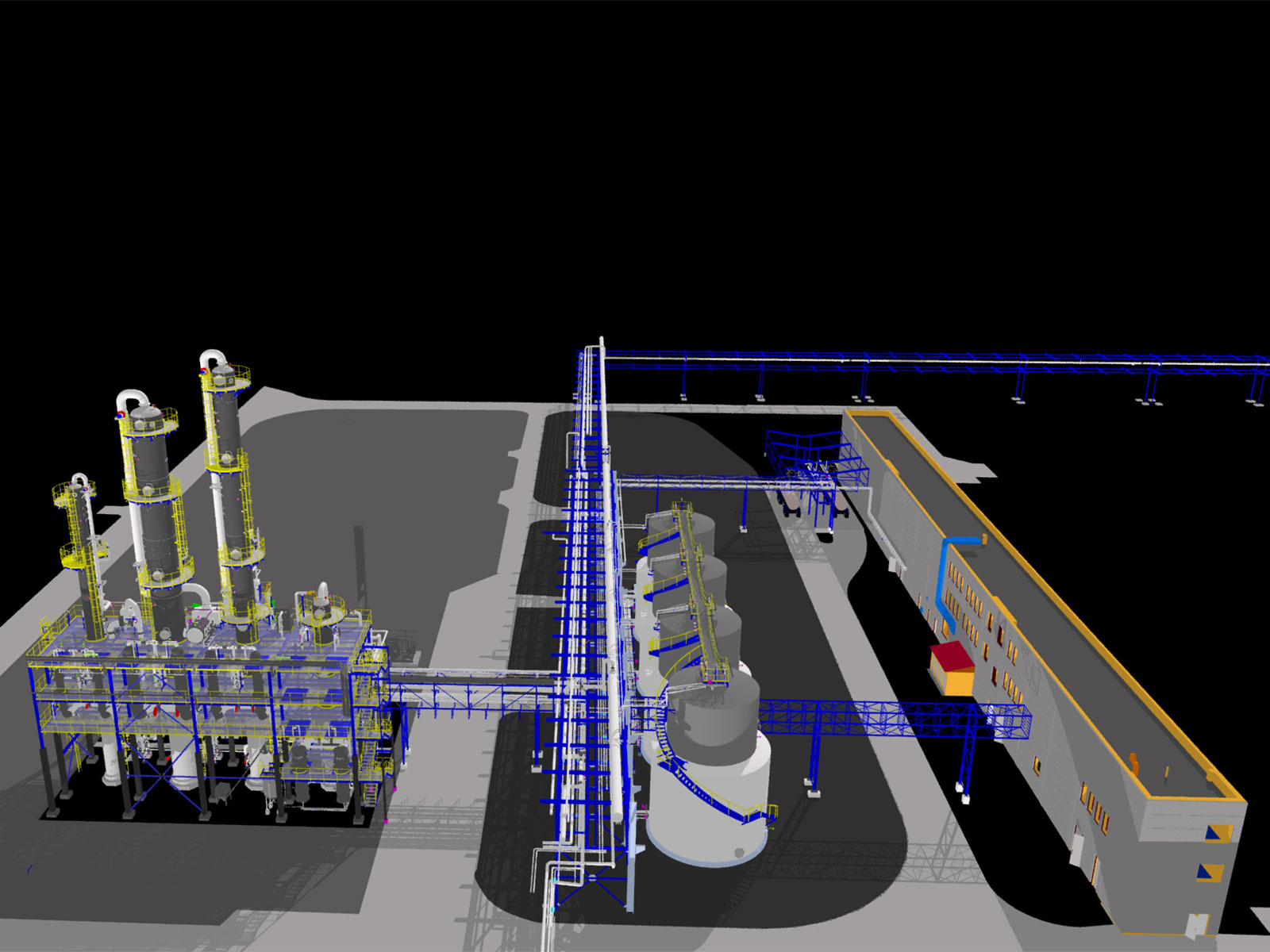

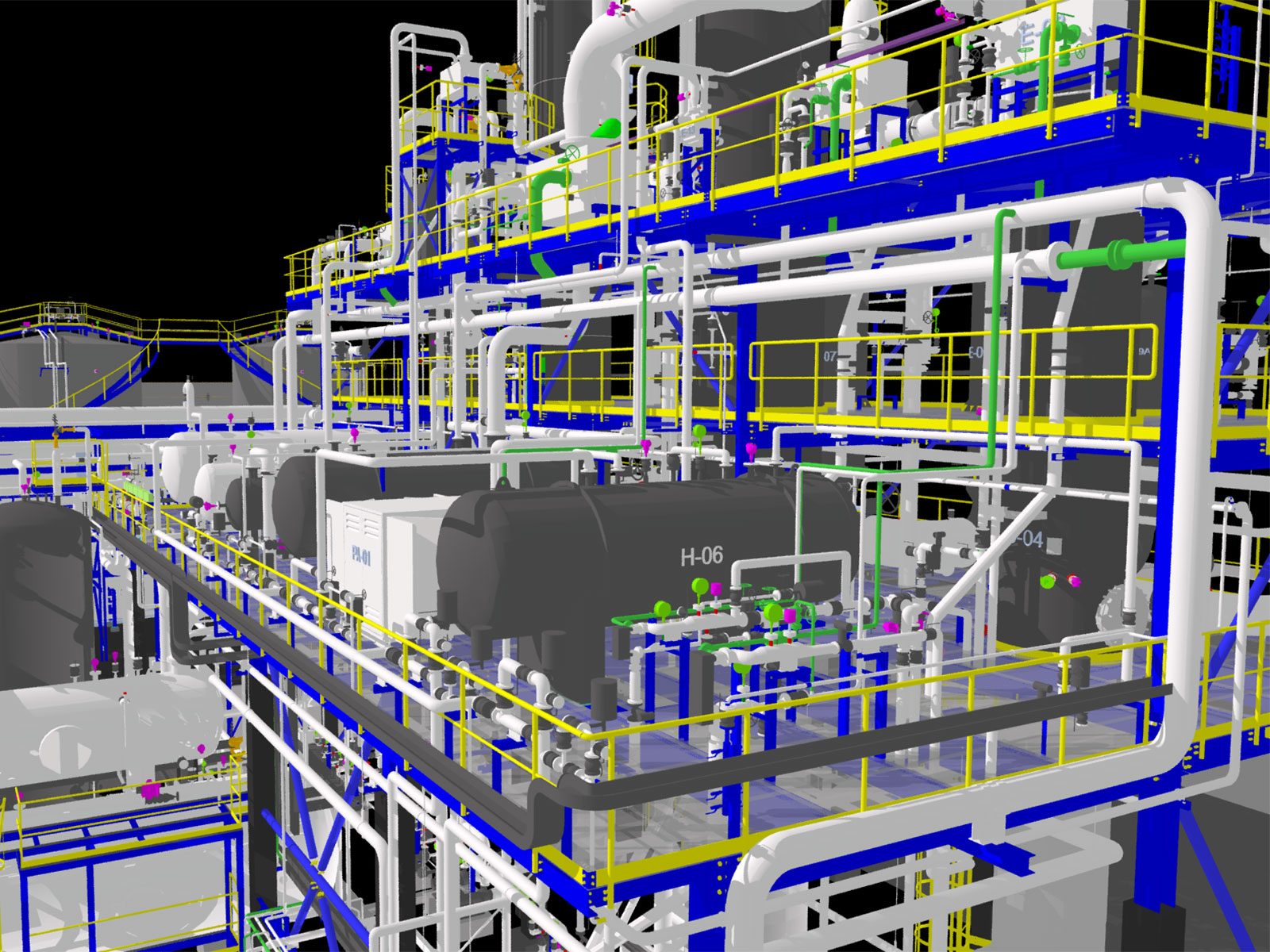

Nová jednotka byla postavena v Chemparku na místě zrušené výroby syntetického lihu. Srdcem výrobny jsou jedna atmosférická a tři vakuové rektifikační kolony s příslušenstvím (vařáky termosifonové a s padajícím filmem, kondenzátory, refluxní zásobníky, čerpadla), které jsou umístěné do čtyřpodlažní ocelové konstrukce. Nezbytnou částí jsou i vakuové stanice, chladicí stanice pro přípravu chladiva na vymrazování odpadních plynů a zařízení pro přípravu a dávkování inhibitoru. Skladování produktu řeší čtyři nadzemní skladovací otápěné zásobníky v ocelové havarijní jímce s vnitřní plovoucí střechou, vnitřní cirkulací a inertní atmosférou. Každý ze zásobníků má objem 500 m³. Expediční stanici tvoří dvoustopý silniční terminál. Likvidace odpadních plynů je řešena termickou oxidací.

Významnou součástí byla i realizace provozních budov, jako jsou velín, rozvodny vysokého a nízkého napětí, ústředny elektrické požární signalizace (EPS) a plynové detekce (GDS), laboratoř, sklady, kanceláře, šatny a sociální zařízení. V neposlední řadě bylo nutné propojit nový závod s celým okolním areálem.

Hodnocení poroty

Výjimečná nová technologická stavba pro výjimečnou novou technologii výroby technického dicyklopentadienu (DCPD). Rozsáhlé dílo v podobě kompletního vybudování nové jednotky na výrobu DCPD, zahrnující práci našich autorizovaných osob oboru Technologická zařízení staveb. Toto jsou atributy, které porotu zaujaly natolik, aby stavba získala hlavní cenu.

Na otázky odpovídá

Ing. Richard Marcalík

vedoucí realizačního týmu

Intecha spol. s r.o.

Co bylo na realizaci této stavby specifické?

Komplexnost v tom nejširším smyslu. Na začátku byla myšlenka využít odpadní produkt z ethylenové jednotky na výrobu vysoce žádaného produktu. Výzkumné týmy ORLEN Unipetrolu RPA a Vysoké školy chemicko-technologické v Praze pod vedením doc. Ing. Tomáše Herinka, Ph.D., a prof. Ing. Josefa Paška, DrSc., vyvinuly unikátní technologii. Investor zadal požadavek na komplexní realizaci „na klíč“ – tedy postavit celou výrobní jednotku včetně velínu, tréninkového simulátoru, skladovacích zásobníků a distribučního terminálu na vymezeném prostoru starého závodu v areálu ORLEN Unipetrolu.

Překvapilo Vás něco nečekaného?

Velké překvapení nám přichystala historie místa výstavby. Při hloubení základů výrobní jednotky jsme narazili na nevybuchlou 250 kg vážící leteckou bombu z masivních náletů na konci 2. světové války. Celý areál ORLEN Unipetrolu bylo nutné evakuovat, přerušil se provoz mezi Mostem a Litvínovem a bomba byla pyrotechniky Policie ČR zneškodněna.

Jedná se o úplně nový provoz, který předtím fungoval jen na pilotní jednotce. Jak probíhala spolupráce vědců a praktiků?

Týmový přístup k realizaci celé akce byl příkladný. Jeho jedinečnost spočívala v efektivní spolupráci akademiků, budoucího provozovatele a generálního dodavatele stavby. Do návrhu stavby byly zakomponovány poznatky získané na pilotní jednotce ORLENU. V rámci uvádění do provozu se spojily znalosti a zkušenosti všech zúčastněných tak úzce, že najetí jednotky do provozu bylo úspěšné již na první pokus.

Při realizaci každé nové technologie se spoléháte na inženýrské schopnosti realizačního týmu a doufáte, že váš návrh a realizace splní všechny požadavky nositele nově vyvinuté technologie a zohlední poznatky získané na pilotní jednotce. Návrh musel zohlednit mimo jiné specifické vlastnosti dicyklopentadienu, jako jsou jeho reaktivita, bod tuhnutí a stabilita. Aby nedocházelo k zpětnému rozkladu DCPD na CPD a nežádoucí polymeraci, musel být navržen systém vakuové destilace, a aby bylo zabráněno vzniku nežádoucích peroxidů, musí výroba, skladování a expedice DCPD probíhat pod inertní atmosférou. Druhým kritickým požadavkem bylo, že teplota DCPD musí být pomocí elektrického doprovodného otápění udržována mezi 20 °C až 35 °C. Třetím zásadním bodem je bezpečné řízení provozu výroby DCPD. Řídicí systém (DCS) a zabezpečovací systém (ESD) dodavatele Emerson Delta V je ovládán pomocí dvou operátorských a jedné inženýrské stanice umístěných ve velínu.

V nové výrobní jednotce pracuje pouze 20 operátorů. Jak se naučili ovládat nový, poměrně nebezpečný provoz?

Součástí naší práce bylo i zrealizovat tréninkový simulátor výroby DCPD, s jehož pomocí se operátoři školí. Simulátor je vlastně kopie operátorských stanic. Proto byl využit ORLEN Unipetrolem vyvinutý dynamický model jednotky v prostředí Aspen HYSYS, který byl ve spolupráci s dodavatelem řídicího systému propojen s řídicím systémem DELTA V. Simulátor je umístěn v nově zřízené učebně v Tréninkovém centru ORLEN Unipetrolu. Umožňuje nejen budoucím operátorům DCPD simulovat ustálený provoz výroby pro různé kvality DCPD, uvedení výroby do provozu či její odstavení, ale také slouží k výcviku řízení destilačních procesů operátorů dalších výroben a pro praxe a stáže středoškolských a vysokoškolských studentů. Pravidelně se zde cvičí i řešení nestandardních stavů výroby.

Taková výrobní jednotka musí být poměrně náročná na práci s daty. Jak jste to řešili?

V rámci pilotního projektu jsme instalovali zařízení s možností komunikace do nadřazených systémů sběru a vyhodnocování dat. Byly aplikovány prvky Průmyslu 4.0. Samozřejmostí byla výstavba bezdrátové sítě na výrobně DCPD pro přenos dat Průmyslu 4.0, aktivace bezdrátových provozních přenosných PC včetně možnosti dálkového ovládání přímo ve výrobní jednotce.

Jak se Vám podařilo dodržet smluvní rozpočet i termín realizace stavby v době vrcholného období covidu a války na Ukrajině, která zvedla cenu řady stavebních materiálů, zejména oceli? Můžete porovnat cenu a dobu výstavby tohoto provozu s něčím podobným, pokud to tedy jde?

Výjimečně složité období covidu a války na Ukrajině se promítlo do všech aspektů realizace a porovnávat asi nelze. Při přípravě realizace se nicméně vždy snažím identifikovat a eliminovat rizika. Konkrétně v případě této zakázky se podařilo většinu dodávek zakontrahovat včas a následnou optimalizací dodavatelského systému víceméně eliminovat negativní dopady krizí. Nastalá situace vyvolala také vysoké nároky na koordinaci montážních prací všech profesí. Abychom zabránili zpoždění, bylo nebytné provádět všechny činnosti souběžně a harmonogram výstavby flexibilně přizpůsobovat aktuální situaci na staveništi. Velkým kladem celé realizace byla i skutečnost, že za celou dobu výstavby v takto složitém období nedošlo ani k jedinému pracovnímu úrazu.

Co bylo na této zakázce nejlepší? Můžete to porovnat s jinými Vašimi profesními zkušenostmi?

To nejlepší? Jednoznačně výsledek. Po jednom roce je jednotka provozovaná v souladu s projektovými parametry, tedy vyrábí produkt v nejvyšší kvalitě. A tak skvělého výsledku se podařilo dosáhnout díky excelentní spolupráci týmů objednatele a zhotovitele během realizace celé zakázky.

A co bylo naopak nejtěžší?

Realizace stavby během covidu a války na Ukrajině. Provázely nás všechny standardní těžkosti – nedostatek kvalifikovaných pracovníků a zpřetrhané dodavatelské řetězce.

Máte informace o tom, jak probíhal první rok provozu?

Prví rok provozu probíhal dle informací ORLEN Unipetrolu v podstatě bez jakýchkoli výkyvů. Dařilo se vyrábět produkt v požadované kvalitě i kvantitě. Trh byl pro uplatnění DCPD příznivý a jednotka plnila technicko-ekonomické ukazatele. Po třech měsících provozu ORLEN Unipetrol připravil sadu technologických vylepšení, která byla implementována během 3týdenní odstávky na přelomu listopadu a prosince 2022. Díky těmto úpravám je nyní výroba produktu ještě o něco efektivnější a úspornější.

Jaké to je být inženýrem, který navrhuje a staví tak unikátní technologická zařízení?

V mém případě se jedná o stavby zpracovávající uhlovodíky, tedy o prostředí se zvýšeným nebezpečím výbuchu, požáru či úniku nebezpečných látek. Na jedné straně je to příležitost, jak mohu kreativně uplatnit své teoretické a praktické znalosti a zkušenosti, ale zároveň je nutné si uvědomovat odpovědnost a mít respekt k stavbám tohoto charakteru. Nezbytností je průběžné doplňování a rozvíjení vědomostí nejen v primární oblasti „mé strojařiny“, ale i v dalších souvisejících profesích.

Co Vás na tom baví? Proč jste si vybral tuto profesi?

Vdechnout život myšlence. Navrhnout, postavit a uvést do provozu novou unikátní výrobní jednotku je nejen adrenalinovým sportem se všemi riziky, ale i zhodnocením všech mých inženýrských znalostí a získaných zkušeností. Zhmotnit výsledky výzkumu akademiků je výzva. Po mnoha měsících usilovné práce nastane okamžik pravdy, který odhalí, zda uplatněné inženýrské postupy byly správné. A úspěšný, bezpečný provoz je jedinečná pracovní satisfakce.

A co mě na tom baví ještě? Spolupracovat s kreativními motivovanými experty všech zainteresovaných stran. Tak, jak se to podařilo v případě DCPD, kdy jsme na první pokus podle výjimečné technologie úspěšně zprovoznili novou jednotku a vyrobili produkt splňující všechny kvalitativní požadavky.

Fotogalerie

Více o stavbě

Číslo přihlášky: 34

- Lokalita

- Záluží 1, Litvínov

- Typ stavby

- Technologická zařízení staveb

- Přihlašovatel

- Ing. Richard Marcalík (ČKAIT 0011080, IT00) – vedoucí realizačního týmu, oblast Praha

- Projektant

- Intecha spol. s r.o.

- Zaměstanci

- Ing. Richard Marcalík (ČKAIT 0011080, IT00) – vedoucí realizačního týmu

- Ing. Vladimír Fiala (ČKAIT 0011079, IT00)

- Ing. František Dvořák (ČKAIT 0011267, IT00)

- Ing. Michal Drebitka (ČKAIT 0011263, IT00)

- Ing. Pavla Holoubková (ČKAIT 0011264, IT00)

- Ing. Petr Janoušek (ČKAIT 0011266, IT00)

- Ing. Patrik Škoch (ČKAIT 0011600, IP00)

- Zhotovitel

- Intecha spol. s r.o.

- Zaměstanci

- Ing. Vladimír Fiala (ČKAIT 0011079, IT00)

- Ing. František Dvořák (ČKAIT 0011267, IT00)

- Stavebník

- ORLEN Unipetrol RPA s.r.o.

- Zahájení projektových prací

- březen 2009

- Vydání stavebního povolení

- červenec 2009

- Počátek výstavby

- září 2020

- Dokončení

- září 202

- Cena bez DPH

- 810 000 000 Kč

- Fotografie

- ORLEN Unipetrol RPA s.r.o.